節能是未來注塑機的新趨勢,那么如果節能呢?目前的現象是用戶倒逼廣大注塑機廠家標配納米紅外電熱圈。

我國塑料機械起始于五十年代末期,1958年我國臺注塑機在上海誕生,到今天,我國主要的塑料機械制造企業有400多家,大部分分布在東南沿海、珠江三角洲、長江三角洲。其中:注塑機制造企業主要集中在浙江、廣東,其次是江蘇、上海、廣西等地;擠出機制造企業主要分布在山東、遼寧、江蘇、甘肅、河南、北京等地;中空成型機制造企業主要集中在陜西、上海、江蘇、廣西等地;西藏、新疆、青海、寧夏、海南、重慶等省市區到目前為止還沒有塑料機械制造企業。在全國所有的一百九十四個機械工業行業中塑料機械行業的主要經濟指標均居前列。目前我國能生產的塑料機械,已基本上能滿足高分子合成材料的加工與成型所需要的一般技術裝備。大體上與中國香港、臺灣地區不相上下,一部分已接近或達到了工業發達國家的水平,少數。

回顧注塑機的發展歷史,定量系統、變量泵系統、伺服系統、全電系統。注塑機一直在往一個主旋律的方向前進,那就是不論哪種形式的注其發方向都必須向智能、低能耗、低噪音、鎖模力容易控制、運行平穩、安全可靠和便于維修方向發展。

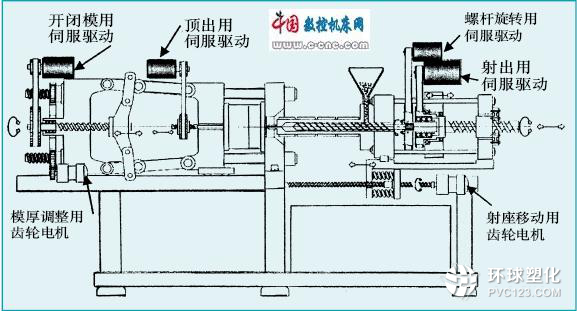

從目前注塑機的三大核心部件我們來逐一分析,首先是鎖模機構(鎖模油缸、模板、機柱、曲臂),目前隨著中國CNC制造水平的提升,已經從機械摩擦角度減少了能耗,并且伴隨著小型機種的伺服電機直驅模式的啟用,液壓系統的取消,能耗已經從技術角度降到低。

其次看射出機構(射膠油缸、座進油缸、油馬達、螺桿料筒組件),射膠油缸、座進油缸和油馬達伴隨著伺服電機直驅的應用也將消失。并且在全尺寸注塑機上都這個部分都可以應用伺服電機直驅的千速直射系統,目前弘訊、寶捷信等臺灣廠商的電動射膠系統已經開始應用,而能之原作為后起之秀,目前推出塑機千速直射系統,具有性價比高、性能安全可靠的特點。

在射出機構部分逐步被廠商和用戶認可有節能價值的部分就是螺桿料筒組件,在塑機的整機能耗中,此部分在部分機型上占整機能耗的30%有多,而正是這個部分,投入不大即可輕松節電50%左右。應用在在該部分的節能產品包含納米紅外電熱圈或者納米遠紅外加熱圈(其實都屬于納米紅外電熱圈范疇)以及干燥機用納米紅外加熱棒。目前這個部分的代表企業包括能之原,中澤,新中能等公司。

液壓動力傳動部分(油泵電機、油路板及閥、油箱等),液壓動力部分目前伺服技術已經做到了普及應用,已經從按需供給的角度,實現了優化的節能。特別是小機型上,全電系統的應用,更可以減少液壓傳動帶來的傳輸損失,可以實現更加高效節能。

就上面三個組件看出,全電作為充分印證了智能、節能、平穩的塑機發展大趨勢。不過全電系統會否一統天下?從目前全電系統昂貴的價格體系看,加上在塑機市場不是政策市場,不會出現忽如一夜春風來的巨變,因此可以判斷,在逐步提升的過程中,電液混合系統必將存在5到10年的繁榮發展期,同時射出部分的螺桿料筒組件的節能也必將在未來3年內成為塑機節能的主旋律。目前國內部分配套企業依勢而動,開始在這兩個方面下工夫,其中以弘訊、寶捷信、能之原為代表。

全電系統經過5年的市場培育,客戶已經認識到了全電系統在精密度高的產品上的應用價值,特別是推動了電動射膠系統的高速發展,納米紅外電熱圈經過能之原8年的市場培育,市場也開始倒逼塑機生產企業主動聯系能之原從設計開始就標配節能加熱圈。

因此未來10年,注塑機的另外一個金礦顯而易見,那就是電動射膠系統和納米紅外電熱圈。未來注塑機新趨勢,電動射膠系統和節能加熱圈成必選項。

簡繁切換

簡繁切換